Silikonprothesen

-

SILIKONTECHNIK

weiter lesen -

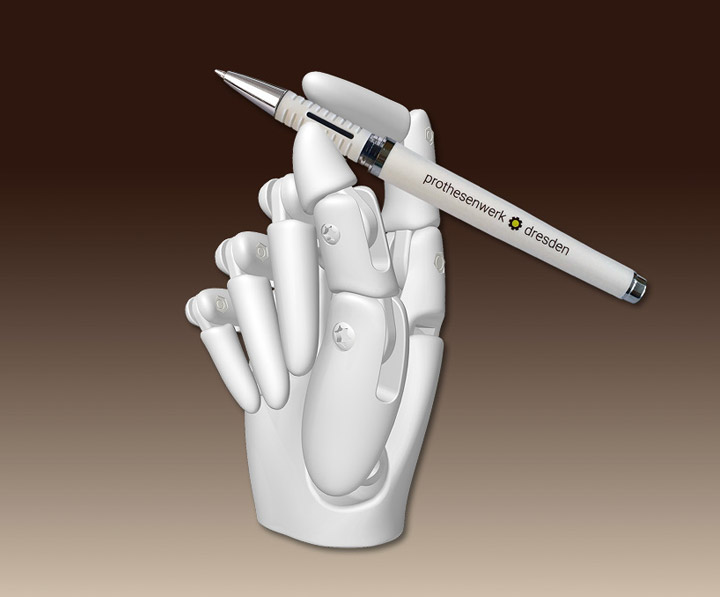

THREEDEEsystem

weiter lesen -

ORTHOPÄDIETECHNIK

weiter lesen

![]()

![]()